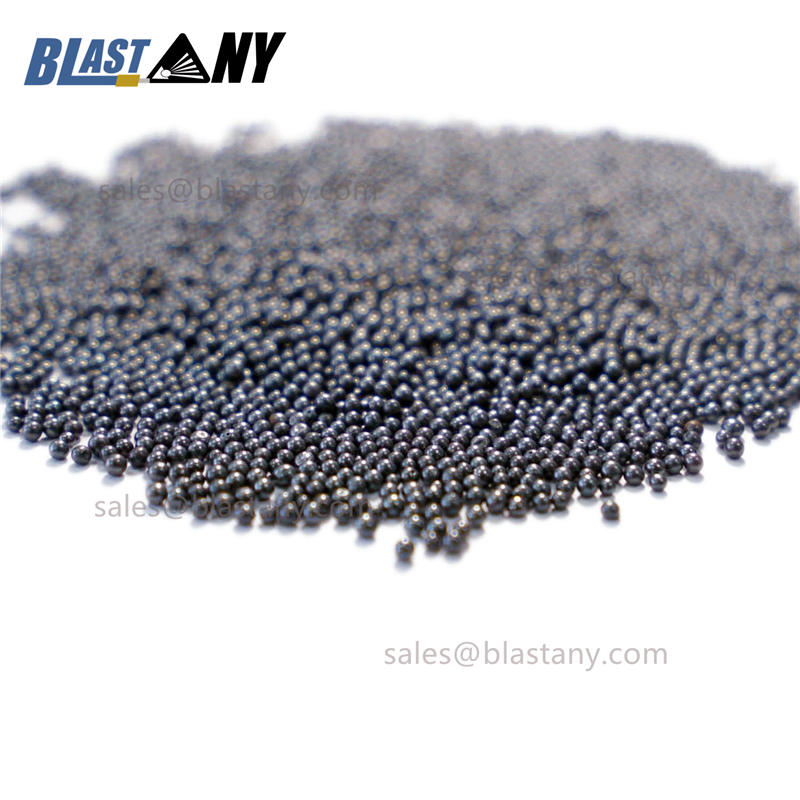

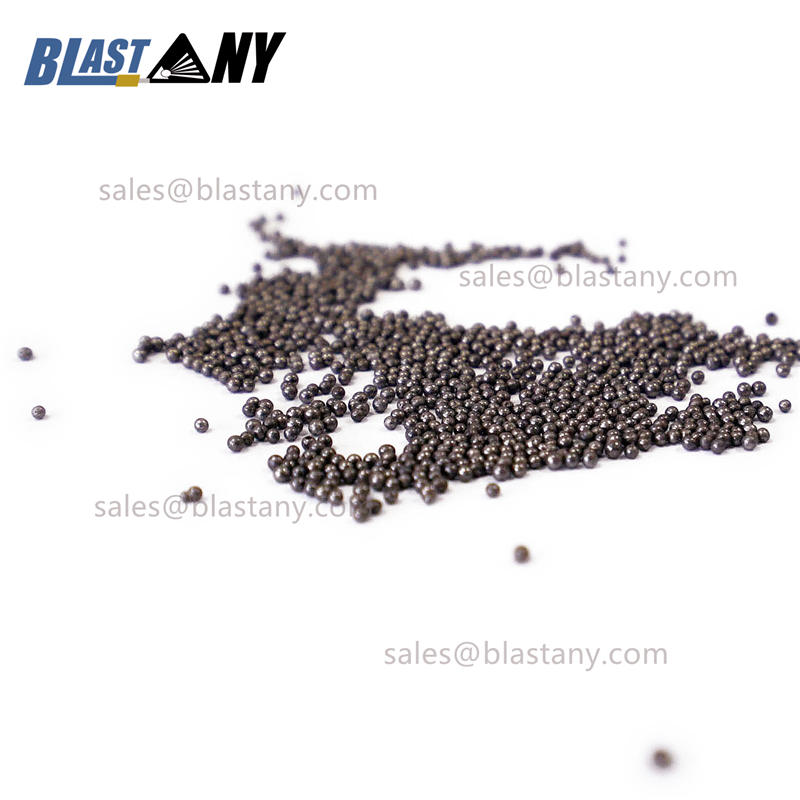

ساچمه فولادی ریختهگری شده با کیفیت بالا و مقاومت بالا در برابر سایش

معرفی کنید

ساچمه فولادی جوندا با ذوب قراضههای منتخب در کوره القایی الکتریکی تولید میشود. ترکیب شیمیایی فلز مذاب توسط طیفسنج تجزیه و تحلیل و به شدت کنترل میشود تا مشخصات استاندارد SAE به دست آید. فلز مذاب اتمیزه شده و به ذرات گرد تبدیل میشود و متعاقباً در یک فرآیند عملیات حرارتی کوئنچ و تمپر میشود تا محصولی با سختی و ریزساختار یکنواخت به دست آید که از نظر اندازه طبق مشخصات استاندارد SAE غربالگری شده است.

ساچمه فولادی صنعتی جوندا به چهار دسته تقسیم میشود: ساچمه فولادی ریختهگری استاندارد ملی، حاوی ساچمه فولادی ریختهگری کروم، قرصهای مخصوص فولاد کم کربن، فولاد ضد زنگ، از جمله ساچمه فولادی ریختهگری استاندارد ملی که کاملاً مطابق با الزامات استاندارد ملی از نظر محتوای عناصر در تولید است و ساچمه فولادی ریختهگری کروم، بر اساس استاندارد ملی گلولههای فولادی است و با افزودن فروکروم فرومنگنز به عناصر تولیدی، مانند عمر طولانیتر اوون، فرآیند تولید ساچمه فولادی کم کربن و ساچمه فولادی استاندارد ملی، اما مواد اولیه آن فولاد کم کربن است و محتوای کربن آن کمتر است. ساچمه فولادی ضد زنگ با فرآیند شکلدهی اتمیزه تولید میشود و مواد اولیه آن فولاد ضد زنگ، فولاد ضد زنگ 304، فولاد ضد زنگ 430 و غیره هستند.

این نوع ساچمه برای استفاده در فرآیندهای شات بلاست و سندبلاست تحت فشار هوای فشرده ساخته شده است. اساساً روی فلزات غیر آهنی مانند آلومینیوم، آلیاژهای روی، فولادهای ضد زنگ، برنز، برنج، مس و ... استفاده میشود.

با طیف گستردهای از دانهبندیها، برای تمیزکاری، پلیسهگیری، تراکم، ساچمهزنی و فرآیندهای پرداخت عمومی، روی انواع قطعات، بدون آلوده کردن سطح آن توسط گرد و غبار آهن که باعث خراب شدن و تغییر رنگ فلزات فرآوری شده میشود، استفاده میشود. برای فرآیند کهنهسازی سنگ مرمر و گرانیت.

کاربرد صنعتی

شات بلاست فولادی

ساچمه فولادی، ماسه ریختهگری و ماسه سوخته ریختهگری را تمیز میکند تا سطح از تمیزی خوب و زبری لازم برخوردار شود، به طوری که میتواند برای پردازش و پوشش بعدی مفید باشد.

ساچمه فولادی ریختهگری شده برای آمادهسازی سطح ورق فولادی

فولاد ریختهگری شده با شات بلاست، پوسته اکسیدی، زنگزدگی و سایر ناخالصیها را تمیز میکند، سپس با استفاده از جاروبرقی یا هوای فشرده تصفیهشده، سطح محصولات فولادی را تمیز میکند.

ساچمههای فولادی مورد استفاده برای ماشینآلات مهندسی

ساچمههای فولادی مورد استفاده برای تمیز کردن ماشینآلات میتوانند به طور موثری زنگزدگی، سرباره جوشکاری و پوسته اکسید را از بین ببرند، تنش جوشکاری را از بین ببرند و نیروی اتصال اولیه بین پوشش زنگزدا و فلز را افزایش دهند، در نتیجه کیفیت زنگزدایی قطعات یدکی ماشینآلات مهندسی را تا حد زیادی افزایش دهند.

اندازه شات فولادی برای تمیز کردن صفحه فولاد ضد زنگ

برای دستیابی به سطح صیقلی، تمیز، درخشان و براق ورق فولاد ضد زنگ، باید مواد ساینده مناسبی برای حذف رسوب از سطح فولاد ضد زنگ نورد سرد انتخاب شود.

با توجه به گریدهای مختلف، سطح فولاد ضد زنگ نیاز به انتخاب سایندههایی با قطرهای مختلف و متناسب با فرآیند دارد. در مقایسه با فرآیند شیمیایی سنتی، میتواند هزینه تمیز کردن را کاهش داده و به تولید سبز دست یابد.

رسانه انفجار شات فولادی برای ضد خوردگی خط لوله

لولههای فولادی برای تقویت مقاومت در برابر خوردگی نیاز به عملیات سطحی دارند. با ساچمه فولادی، مواد بلاستینگ، اکسید را صیقل میدهند، تمیز میکنند و از بین میبرند و اتصالات به درجه زنگزدایی مورد نظر و عمق دانهبندی میرسند، نه تنها سطح تمیز میشود، بلکه چسبندگی بین لوله فولادی و پوشش نیز برقرار میشود و اثر ضد خوردگی خوبی حاصل میشود.

تقویت با ساچمه زنی فولادی

قطعات فلزی که در شرایط بارگذاری چرخهای کار میکنند و تحت تأثیر تنش چرخهای قرار میگیرند، برای بهبود عمر خستگی نیاز به فرآیند تقویت با ساچمهزنی دارند.

حوزههای کاربرد ساچمه فولادی ریختهگری شده

ساچمهزنی فولادی عمدتاً در تقویت قطعات حیاتی مانند فنر مارپیچ، فنر تخت، میلسوپاپ، چرخدنده، قطعات گیربکس، یاتاقان، میل بادامک، محور خمیده، شاتون و غیره استفاده میشود. هنگام فرود هواپیما، ارابه فرود باید در برابر ضربههای سهمگین مقاومت کند، بنابراین به طور منظم به ساچمهزنی نیاز دارد. بالها نیز به صورت دورهای به عملیات آزادسازی تنش نیاز دارند.

پارامترهای فنی

| پروژه | استانداردهای ملی | کیفیت | |

| ترکیب شیمیایی٪ | C | ۰.۸۵-۱.۲۰ | ۰.۸۵-۱.۰ |

| Si | ۰.۴۰-۱.۲۰ | ۰.۷۰-۱.۰ | |

| Mn | ۰.۶۰-۱.۲۰ | ۰.۷۵-۱.۰ | |

| S | <0.05 | <0.030 | |

| P | <0.05 | <0.030 | |

| سختی | شوت فولادی | HRC40-50 HRC55-62 | HRC44-48 HRC58-62 |

| تراکم | شوت فولادی | ≥7.20 گرم بر سانتیمتر مکعب | ۷.۴ گرم بر سانتیمتر مکعب |

| ریزساختار | مارتنزیت یا تروستیت تمپر شده | ساختار کامپوزیت بینیت مارتنزیت تمپر شده | |

| ظاهر | کروی ذرات توخالی <10٪ ذرات ترک <15٪ | کروی ذرات توخالی <5٪ ذرات ترک <10٪ | |

| نوع | S70، S110، S170، S230، S280، S330، S390، S460، S550، S660، S780 | ||

| بسته بندی | هر تن در یک پالت جداگانه و هر تن به بستههای ۲۵ کیلوگرمی تقسیم شده است. | ||

| دوام | ۲۵۰۰ تا ۲۸۰۰ بار | ||

| تراکم | ۷.۴ گرم بر سانتیمتر مکعب | ||

| قطر | 0.2 میلیمتر، 0.3 میلیمتر، 0.5 میلیمتر، 0.6 میلیمتر، 0.8 میلیمتر، 1.0 میلیمتر، 1.2 میلیمتر، 1.4 میلیمتر، 1.7 میلیمتر، 2.0 میلیمتر، 2.5 میلیمتر | ||

| کاربردها | ۱. تمیزکاری انفجاری: برای تمیزکاری انفجاری ریختهگری، ریختهگری تحت فشار، آهنگری؛ حذف ماسه از ریختهگری، ورق فولادی، فولاد نوع H، سازه فولادی استفاده میشود. ۲. زنگزدایی: زنگزدایی از ریختهگری، آهنگری، ورق فولادی، فولاد نوع H، سازه فولادی. ۳. ساچمهزنی: ساچمهزنی چرخدنده، قطعات عملیات حرارتیشده. ۴. شات بلاست: شات بلاست پروفیل فولادی، تخته کشتی، تخته فولادی، مصالح فولادی، سازه فولادی. ۵. پیش تصفیه: پیش تصفیه سطح، تخته فولادی، پروفیل فولادی، سازه فولادی، قبل از رنگآمیزی یا پوشش. | ||

توزیع اندازه ساچمه فولادی

| ساچمه فولادی استاندارد SAE J444 | شماره صفحه نمایش | In | اندازه صفحه نمایش | |||||||||||

| اس۹۳۰ | اس۷۸۰ | اس۶۶۰ | اس۵۵۰ | اس۴۶۰ | اس۳۹۰ | اس۳۳۰ | اس۲۸۰ | اس۲۳۰ | اس۱۷۰ | اس۱۱۰ | اس۷۰ | |||

| همه پاسها | 6 | ۰.۱۳۲ | ۳.۳۵ | |||||||||||

| همه پاس | 7 | ۰.۱۱۱ | ۲.۸ | |||||||||||

| ۹۰٪ حداقل | همه پاس | 8 | ۰.۰۹۳۷ | ۲.۳۶ | ||||||||||

| ۹۷٪ دقیقه | ۸۵٪ دقیقه | همه پاس | همه پاس | 10 | ۰.۰۷۸۷ | 2 | ||||||||

| ۹۷٪ دقیقه | ۸۵٪ دقیقه | حداکثر ۵٪ | همه پاس | 12 | ۰.۰۶۶۱ | ۱.۷ | ||||||||

| ۹۷٪ دقیقه | ۸۵٪ دقیقه | حداکثر ۵٪ | همه پاس | 14 | ۰.۰۵۵۵ | ۱.۴ | ||||||||

| ۹۷٪ دقیقه | ۸۵٪ دقیقه | حداکثر ۵٪ | همه پاس | 16 | ۰.۰۴۶۹ | ۱.۱۸ | ||||||||

| ۹۶٪ دقیقه | ۸۵٪ دقیقه | حداکثر ۵٪ | همه پاس | 18 | ۰.۰۳۹۴ | 1 | ||||||||

| ۹۶٪ دقیقه | ۸۵٪ دقیقه | حداکثر ۱۰٪ | همه پاس | 20 | ۰.۰۳۳۱ | ۰.۸۵ | ||||||||

| ۹۶٪ دقیقه | ۸۵٪ دقیقه | حداکثر ۱۰٪ | 25 | ۰.۰۲۸ | ۰.۷۱ | |||||||||

| ۹۶٪ دقیقه | ۸۵٪ دقیقه | همه پاس | 30 | ۰.۰۲۳ | ۰.۶ | |||||||||

| ۹۷٪ دقیقه | حداکثر ۱۰٪ | 35 | ۰.۰۱۹۷ | ۰.۵ | ||||||||||

| ۸۵٪ دقیقه | همه پاس | 40 | ۰.۰۱۶۵ | ۰.۴۲۵ | ||||||||||

| ۹۷٪ دقیقه | حداکثر ۱۰٪ | 45 | ۰.۰۱۳۸ | ۰.۳۵۵ | ||||||||||

| ۸۵٪ دقیقه | 50 | ۰.۰۱۱۷ | ۰.۳ | |||||||||||

| ۹۰٪ دقیقه | ۸۵٪ دقیقه | 80 | ۰.۰۰۷ | ۰.۱۸ | ||||||||||

| ۹۰٪ دقیقه | ۱۲۰ | ۰.۰۰۴۹ | ۰.۱۲۵ | |||||||||||

| ۲۰۰ | ۰.۰۰۲۹ | ۰.۰۷۵ | ||||||||||||

| ۲.۸ | ۲.۵ | 2 | ۱.۷ | ۱.۴ | ۱.۲ | 1 | ۰.۸ | ۰.۶ | ۰.۴ | ۰.۳ | ۰.۲ | GB | ||

مراحل تولید

مواد اولیه

تشکیل

خشک کردن

غربالگری

انتخاب

تمپر کردن

غربالگری

بسته

دسته بندی محصولات