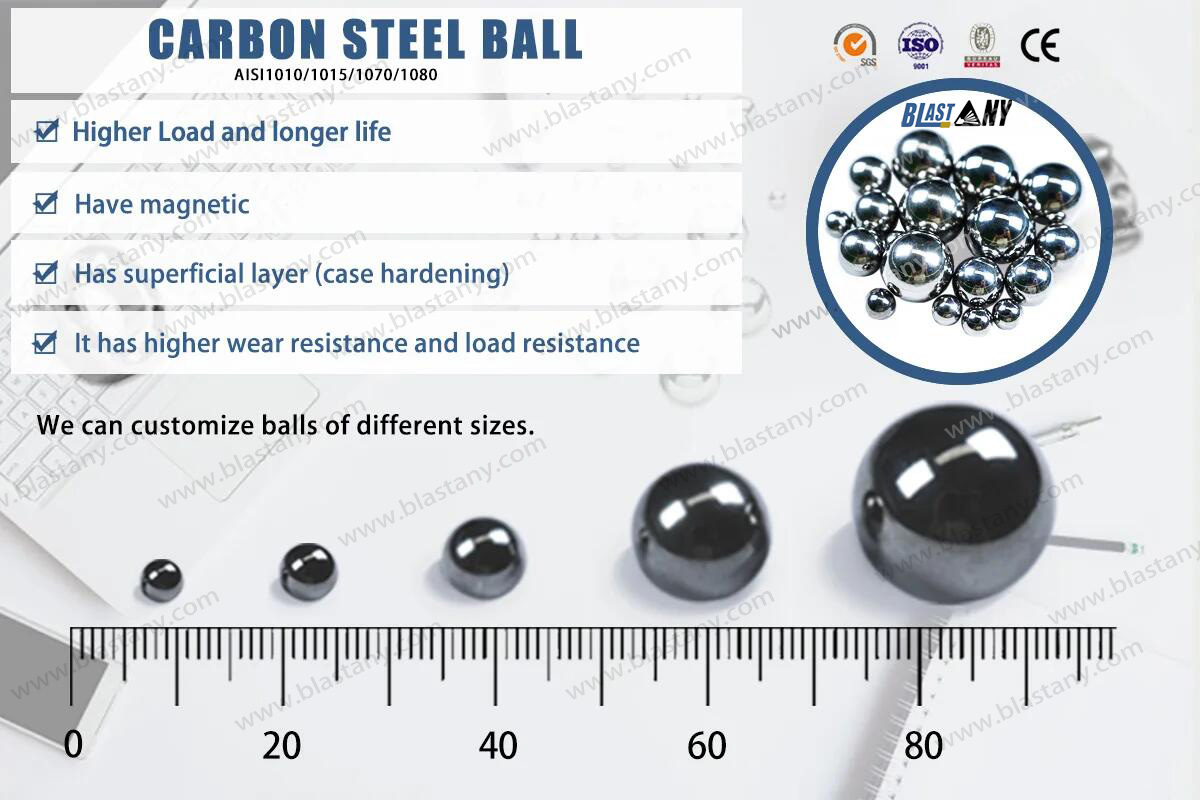

ساچمه فولادی پرکربن/کم کربن AISI1010/1015/1085 با ضخامت 0.8 میلیمتر تا 50.8 میلیمتر برای بلبرینگهای چرخ زنجیر دوچرخه

توضیحات محصول

گلوله فولادی کم کربن.

| مواد | AISI1010/1015 |

| محدوده اندازه | 0.8 میلیمتر - 50.8 میلیمتر |

| درجه | جی۱۰۰-جی۱۰۰۰ |

| سختی | ورق گرم: ۵۵-۶۵ |

توضیحات محصول

ویژگیها:

ساچمههای فولادی کربنی مغناطیسی هستند و لایه سطحی (سختکاری سطحی) دارند، در حالی که قسمت داخلی ساچمه نرم باقی میماند. ساختار متالوگرافی آن فریت است که اغلب با روغن پوشانده میشود. معمولاً وقتی سطح آن ناهموار است، آبکاری الکتریکی میشود و میتوان آن را با روی، طلا، نیکل، کروم و غیره آبکاری کرد. عملکرد ضد سایش قوی دارد. مقایسه: مقاومت در برابر سایش و سختی آن از ساچمه فولادی بلبرینگ بهتر نیست (HRC ساچمه فولادی GCr15 بین 60 تا 66 است): بنابراین، عمر آن نسبتاً کوتاهتر است.

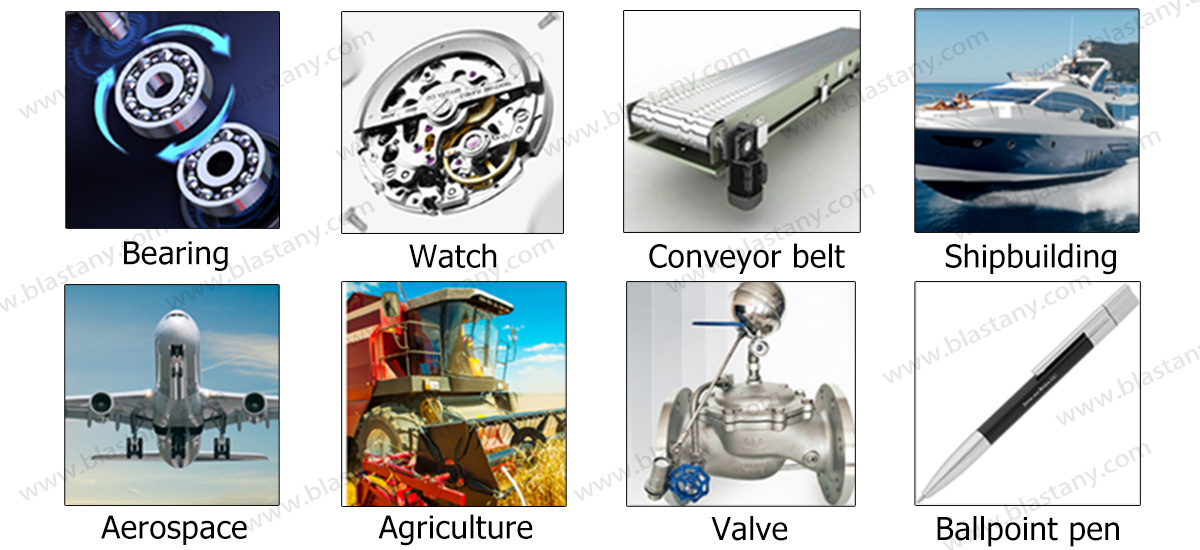

کاربرد:

ساچمه فولادی کربنی 1010/1015 یک ساچمه فولادی معمولی است، قیمت پایین، دقت بالا و کاربرد گسترده دارد. در دوچرخه، بلبرینگ، چرخ زنجیر، صنایع دستی، قفسه، ساچمه همه کاره، کیف، سخت افزار کوچک استفاده میشود، همچنین میتواند برای ساییدن سایر وسایل مانند چرخهای روان، بلبرینگهای کمد، قفلها، روغندانها و گریسپاشها، اسکیتها، اسلایدها و بلبرینگهای غلتکی پنجره، اسباببازیها، نوار نقالههای تسمهای و غلتکی، پرداختکاری غلتکی استفاده شود.

| نوع ماده | C | Si | Mn | پ (حداکثر) | حداکثر (S) |

| فولاد ضد زنگ AISI 1010 (C10) | ۰.۰۸-۰.۱۳ | ۰.۱۰-۰.۳۵ | ۰.۳۰-۰.۶۰ | ۰.۰۴ | ۰.۰۵ |

| فولاد ضد زنگ AISI 1015 (C15) | ۰.۱۲-۰.۱۸ | ۰.۱۰-۰.۳۵ | ۰.۳۰-۰.۶۰ | ۰.۰۴ | ۰.۰۵ |

توپ فولادی با کربن بالا

| مواد | AISI1085 |

| محدوده اندازه | ۲ میلیمتر - ۲۵.۴ میلیمتر |

| درجه | جی۱۰۰-جی۱۰۰۰ |

| سختی | ورق گرم ۵۰-۶۰ |

توضیحات محصول

ویژگیها:

ساچمههای فولادی کربنی AISI1070/1080 و ساچمههای فولادی پرکربن از نظر شاخص سختی کل که حدود 60/62 HRC است، مزیت قابل توجهی دارند و در مقایسه با ساچمههای فولادی سختکاری شده کم کربن رایج، مقاومت سایشی و باربری بالاتری دارند.

(1) هسته سخت شده

(2) مقاومت کم در برابر خوردگی

(3) بار بیشتر و عمر طولانیتر نسبت به ساچمه فولادی کم کربن

کاربرد:

لوازم جانبی دوچرخه، بلبرینگهای مبلمان، ریلهای کشویی، تسمه نقاله، چرخهای بار سنگین، واحدهای نگهدارنده توپی. بلبرینگهای با دقت پایین، قطعات دوچرخه و خودرو، همزنها، اسکیتها، ماشینهای پولیش و فرز، بلبرینگهای با دقت پایین.

| نوع ماده | C | Si | Mn | پ (حداکثر) | حداکثر (S) |

| فولاد ضد زنگ 1070 (C70) | ۰.۶۵-۰.۷۰ | ۰.۱۰-۰.۳۰ | ۰.۶۰-۰.۹۰ | ۰.۰۴ | ۰.۰۵ |

| فولاد ضد زنگ AISI 1085 (C85) | ۰.۸۰-۰.۹۴ | ۰.۱۰-۰.۳۰ | ۰.۷۰-۱.۰۰ | ۰.۰۴ | ۰.۰۵ |

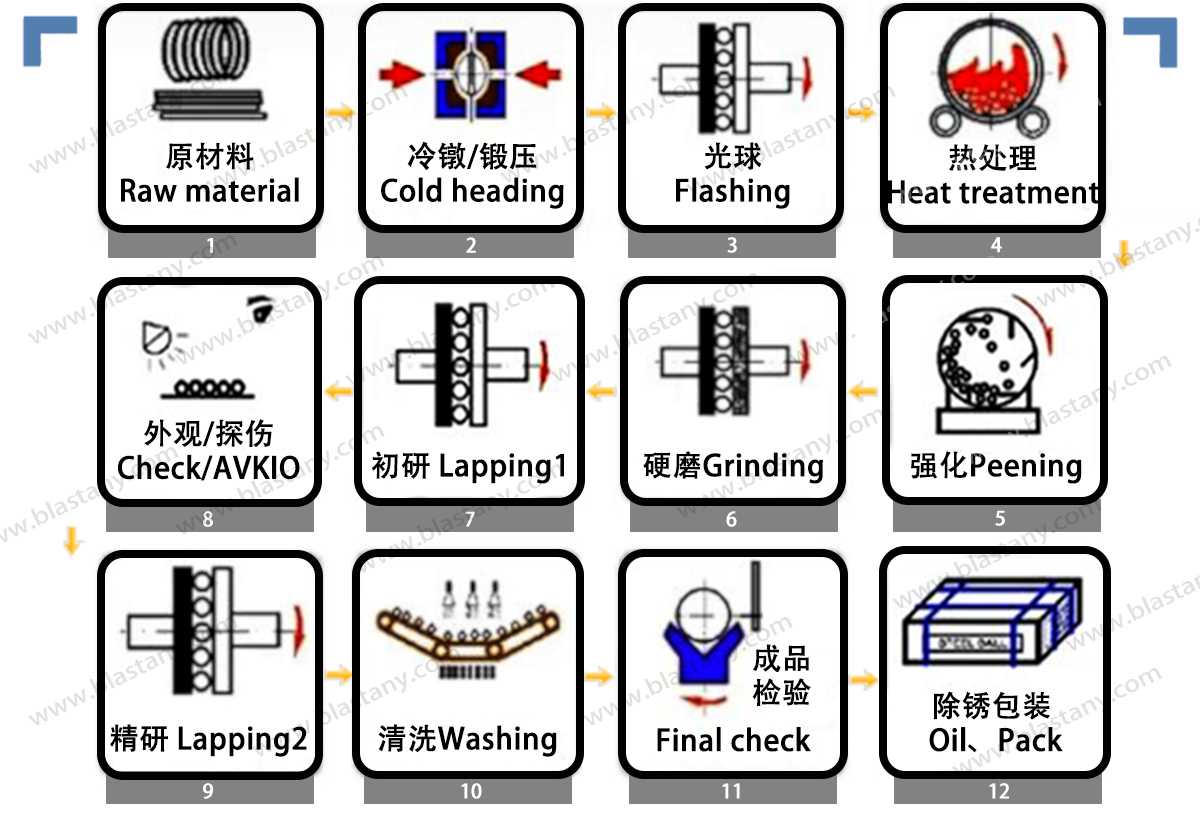

فرآیند تولید

فرآیند تولید محصولات توپی دقیق

۱. مواد قانونی

در مراحل اولیه، یک گلوله به شکل سیم یا میله شروع میشود. کنترل کیفیت از طریق آزمایش متالورژی انجام میشود تا اطمینان حاصل شود که ترکیب مواد در محدوده قابل قبول است.

۲. عنوان

پس از اینکه مواد اولیه از بازرسی عبور کردند، از طریق یک هدر با سرعت بالا تغذیه میشوند. این کار باعث تشکیل گلولههای بسیار زبر میشود.

۳.فلشینگ

فرآیند فلش کردن، گویهای سربسته را تمیز میکند تا ظاهری تا حدودی صاف داشته باشند.

۴. عملیات حرارتی

فرآیندی با دمای بسیار بالا که در آن گویهای شعلهور شده در یک فر صنعتی قرار میگیرند. این کار باعث سفت شدن گوی میشود.

۵. سنگ زنی

توپ به قطر تقریبی اندازه نهایی توپ آسیاب میشود.

۶. لپینگ

عمل لیسیدن (یا صیقل دادن) گوی، آن را به ابعاد نهایی دلخواه میرساند. این آخرین فرآیند شکلدهی است و گوی را در محدوده تلرانسهای درجه قرار میدهد.

۷. بازرسی نهایی

سپس توپ به طور دقیق توسط واحد کنترل کیفیت اندازهگیری و بررسی میشود تا بالاترین کیفیت تضمین شود.

دسته بندی محصولات