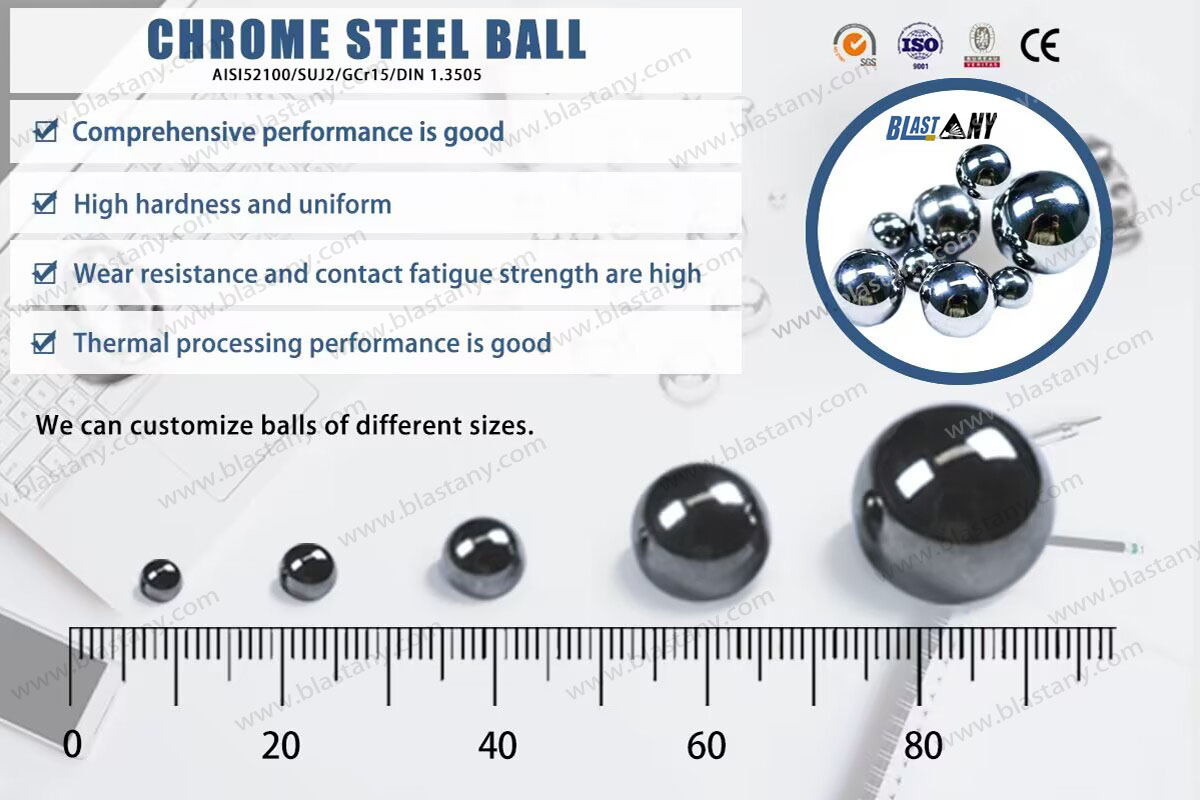

توپ فولادی کروم AISI52100 GCr15 با کیفیت بالا 4 میلی متر G10-G1000 برای قطعات موتورسیکلت / دوچرخه / بلبرینگ

توضیحات محصول

فولاد کروم مارتنزیتی کم آلیاژ AISI 52100 به دلیل ویژگیهای خاص خود مانند سختی بالا، مقاومت به سایش بالا، سطح نهایی خوب و تلرانسهای ابعادی پایین، برای ساخت یاتاقانها و شیرآلات استفاده میشود.

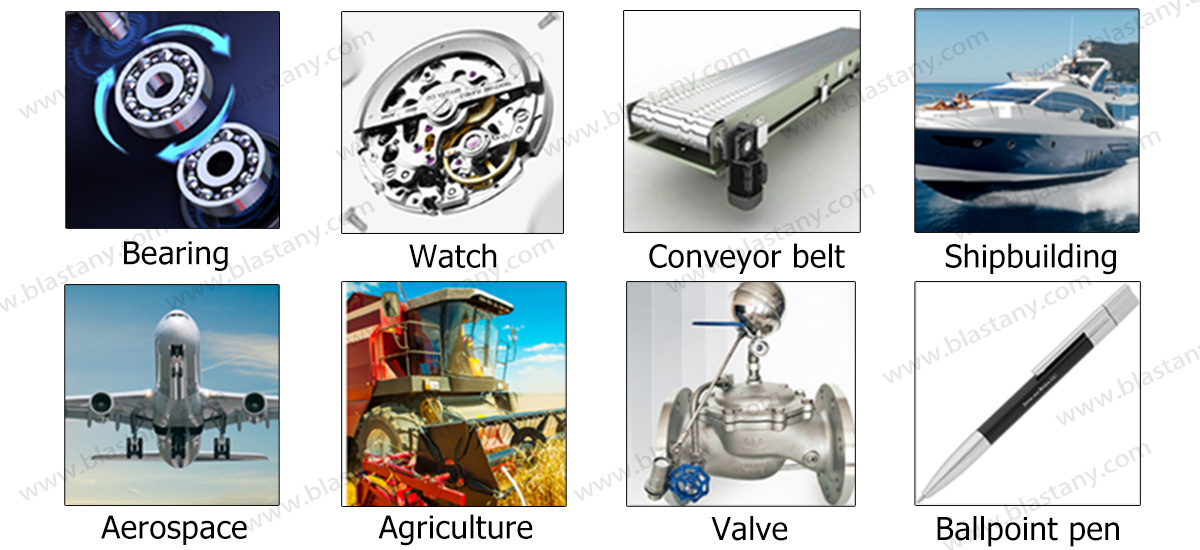

زمینههای کاربرد

ساچمههای یاتاقان غلتشی، سوپاپها، رابطهای سریع، یاتاقانهای ساچمهای دقیق، قطعات خودرو (ترمز، فرمان، گیربکس)، دوچرخه، قوطیهای آئروسل، ریلهای کشو، ماشینآلات، مکانیزمهای قفل، تسمه نقاله، کفشکهای کشویی، خودکارها، پمپها، چرخهای دوار، ابزار اندازهگیری، پیچهای ساچمهای، لوازم برقی خانگی.

لیست پارامترها

| توپ فولادی کروم | |

| مواد | AISI52100/SUJ2/GCr15/DIN 1.3505 |

| محدوده اندازه | 0.8 میلیمتر - 50.8 میلیمتر |

| درجه | G10-G1000 |

| سختی | ورق گرم: 60 تا 66 |

| ویژگیها | (1) عملکرد جامع خوب است. (2) سختی بالا و یکنواختی. (3) مقاومت در برابر سایش و استحکام خستگی تماسی بالا است. (4) عملکرد پردازش حرارتی خوب است. |

| کاربرد | بلبرینگ کرومی عمدتاً برای ساخت ساچمههای فولادی، غلتکها و بوشهای روی شفتهای محرک مانند موتورهای احتراق داخلی، لوکوموتیوهای برقی، ماشینآلات، تراکتورها، تجهیزات نورد، دکلهای حفاری، وسایل نقلیه راهآهن و ماشینآلات معدن استفاده میشود. |

| ترکیب شیمیایی | ||||||

| ۵۲۱۰۰ | C | Si | Mn | P | S | Cr |

| ۰.۹۵-۱.۰۵ | ۰.۱۵-۰.۳۵ | ۰.۲۵-۰.۴۵ | ۰-۰.۰۲۵ | ۰-۰.۰۲۰ | ۱.۴۰-۱.۶۵ | |

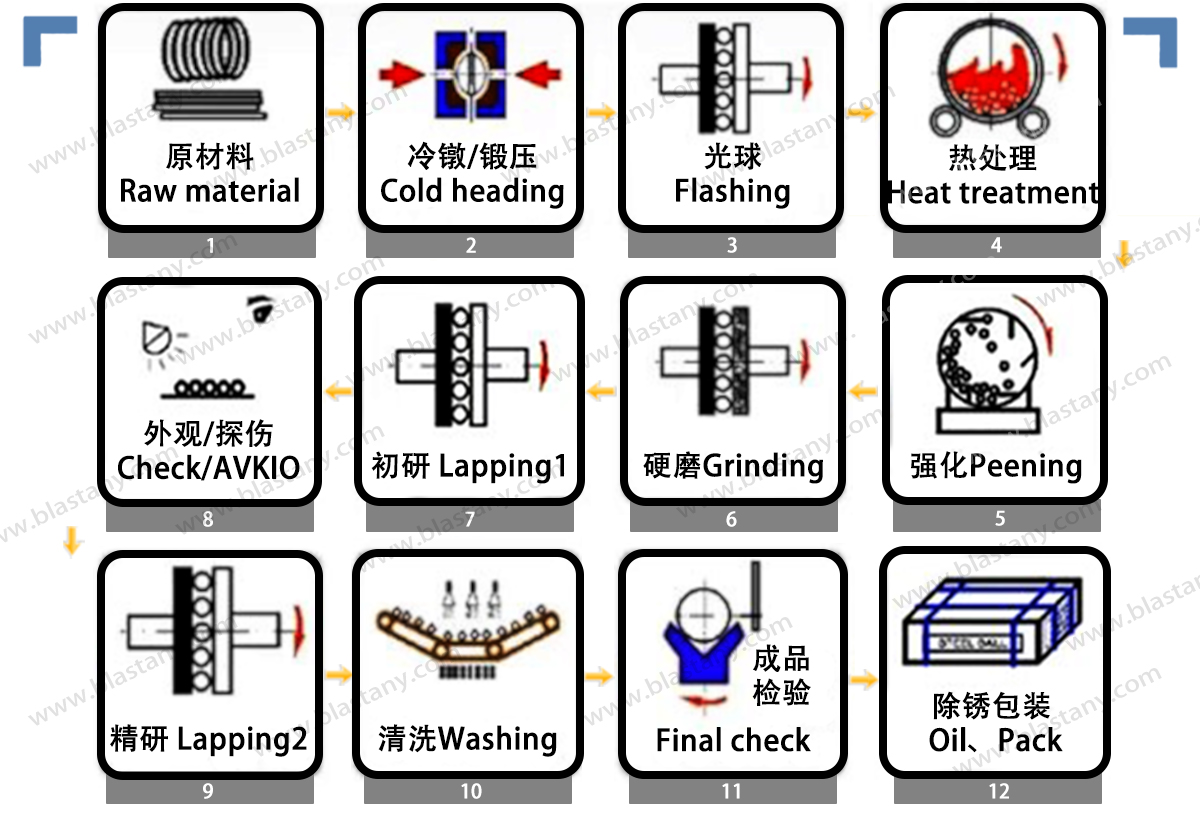

فرآیند تولید

بازرسی مواد اولیه

مواد اولیه به صورت سیم عرضه میشوند. در مرحله اول، مواد اولیه توسط بازرسان کیفیت به صورت بصری بررسی میشوند تا مشخص شود که آیا کیفیت مطابق با استاندارد است و آیا مواد معیوبی وجود دارد یا خیر. در مرحله دوم، قطر را بررسی کرده و گواهیهای مواد اولیه را بررسی میکنند.

عنوان سرد

دستگاه فورج سرد، طول مشخصی از ماده سیمی را به صورت اسلاگهای استوانهای برش میدهد. پس از آن، دو نیمه نیمکره قالب فورج، اسلاگ را به شکل تقریباً کروی در میآورند. این فرآیند آهنگری در دمای اتاق انجام میشود و مقدار کمی ماده افزودنی برای اطمینان از پر شدن کامل حفره قالب استفاده میشود. فورج سرد با سرعت بسیار بالا و با سرعت متوسط یک گوی بزرگ در ثانیه انجام میشود. گویهای کوچکتر با سرعت دو تا چهار گوی در ثانیه هدایت میشوند.

چشمک زن

در طول این فرآیند، مواد اضافی تشکیل شده در اطراف گوی جدا میشوند. گویها چند بار از بین دو صفحه چدنی شیاردار عبور داده میشوند و هنگام غلتیدن، مقدار کمی از مواد اضافی از آنها جدا میشود.

عملیات حرارتی

سپس قطعات قرار است با استفاده از فرآیندهای کوئنچ و تمپرینگ تحت عملیات حرارتی قرار گیرند. از یک کوره دوار برای اطمینان از اینکه همه قطعات شرایط یکسانی دارند، استفاده میشود. پس از عملیات حرارتی اولیه، قطعات در مخزن روغن غوطهور میشوند. این خنکسازی سریع (کوئنچ روغن) مارتنزیت تولید میکند، فازی از فولاد که با سختی بالا و خواص سایشی برتر مشخص میشود. عملیات تمپرینگ بعدی، تنش داخلی را تا رسیدن به حد نهایی سختی مشخص شده یاتاقانها، بیشتر کاهش میدهد.

سنگ زنی

سنگزنی هم قبل و هم بعد از عملیات حرارتی انجام میشود. سنگزنی نهایی (که با نام سنگزنی سخت نیز شناخته میشود) گلوله را به شرایط نهایی خود نزدیکتر میکند.درجه یک گوی فلزی دقیقمعیاری برای دقت کلی آن است؛ هرچه عدد کوچکتر باشد، توپ دقیقتر است. درجه توپ شامل تلرانس قطر، گردی (کرویت) و زبری سطح است که به آن پرداخت سطح نیز گفته میشود. تولید دقیق توپ یک عملیات دستهای است. اندازه دسته با اندازه ماشینآلات مورد استفاده برای عملیات سنگزنی و صیقلکاری تعیین میشود.

لپینگ

لپینگ مشابه سنگزنی است اما میزان برداشت مواد در آن به طور قابل توجهی کمتر است. لپینگ با استفاده از دو صفحه فنولیک و یک دوغاب ساینده بسیار ریز مانند گرد الماس انجام میشود. این فرآیند تولید نهایی، زبری سطح را تا حد زیادی بهبود میبخشد. لپینگ برای تولید گریدهای ساچمهای با دقت بالا یا فوق دقیق انجام میشود.

تمیز کردن

سپس یک عملیات تمیزکاری، هرگونه سیال فرآوری و مواد ساینده باقیمانده را از فرآیند تولید حذف میکند. مشتریانی که الزامات تمیزکاری سختگیرانهتری را درخواست میکنند، مانند مشتریانی که در زمینههای میکروالکترونیک، پزشکی یا صنایع غذایی فعالیت دارند، میتوانند از گزینههای تمیزکاری پیشرفتهتر Hartford Technologies بهرهمند شوند.

بازرسی بصری

پس از فرآیند تولید اولیه، هر دسته از ساچمههای فولادی دقیق تحت چندین مرحله کنترل کیفیت در حین فرآیند قرار میگیرند. یک بازرسی بصری برای بررسی عیوبی مانند زنگزدگی یا کثیفی انجام میشود.

غلتک گیج

غلتکسنجی یک فرآیند دستهبندی ۱۰۰٪ است که هم ساچمههای فولادی دقیق کوچک و هم بزرگ را جدا میکند. لطفاً به بخش جداگانه ما مراجعه کنید.ویدئویی در مورد فرآیند اندازهگیری غلتک.

کنترل کیفیت

هر دسته از ساچمههای دقیق برای اطمینان از الزامات درجهبندی برای تلرانس قطر، گردی و زبری سطح بررسی میشوند. در طول این فرآیند، سایر ویژگیهای مرتبط مانند سختی و هرگونه الزامات بصری نیز ارزیابی میشوند.

دسته بندی محصولات